Versagen randnahe Gruppen mechanischer oder chemischer Dübel durch ‚Kegelförmigen Betonausbruch‘, dann können Sprünge im charakteristischen Widerstand auftreten, sobald der Achsabstand senkrecht zum Bauteilrand den charakteristischen Wert scr,N überschreitet.

Der charakteristische Widerstand von Verbunddübeln für die Versagensarten ‚Spalten‘ sowie ‚Kombiniertes Versagen durch Herausziehen und Betonbruch‘ kann trotz zunehmender Verankerungstiefe abnehmen. Dieses den Erwartungen der Ingenieure widersprechende Verhalten wurde in den Teilen 1 und 2 dieser Beitragsreihe beschrieben und es wurden die Gründe für die unlogischen Ergebnisse diskutiert.

Ähnlich kuriose Ergebnisse treten bei Dübelgruppen am Bauteilrand auf, wenn bei den Versagensarten ‚Kegelförmiger Betonausbruch‘ (mechanische und chemische Dübel) und ‚Spalten‘ (mechanische Dübel) die charakteristischen Achsabstände überschritten werden (Mallée, R.: Anmerkungen zur Bemessung von Dübeln nach europäischen Regelungen. Verlag Ernst & Sohn, Beton- und Stahlbetonbau, 2014, Heft 10, S. 699 – 712). Dies hat folgenden Grund:

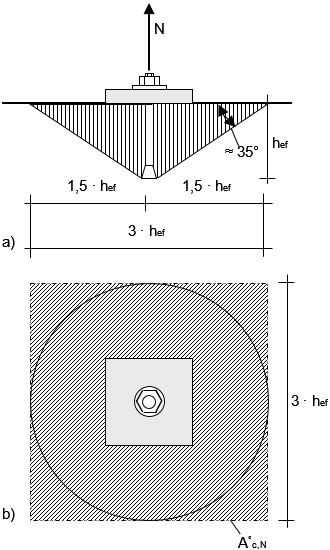

Der Betonausbruchkegel eines Dübels unter Zugbelastung beginnt in Höhe des Spreiz- oder Hinterschnittbereichs und verläuft in einem Winkel von ca. 35° zur Bauteiloberfläche. Unter dieser Annahme beträgt der Kegeldurchmesser auf der Betonoberfläche das ca. Dreifache der Verankerungstiefe (Bild 1a). Dieses Maß wird als charakteristischer Achsabstand scr,N bezeichnet. Bei der Bemessung wird der Bruchkegel vereinfachend durch eine Pyramide mit der Kantenlänge scr,N idealisiert. Die Fläche dieses idealisierten Bruchkörpers auf der Bauteiloberfläche entspricht einem Quadrat mit der Kantenlänge scr,N = 3 ∙ hef. Sie wird als A°c,N bezeichnet und beträgt A°c,N = (3 ∙ hef)² (Bild 1b).

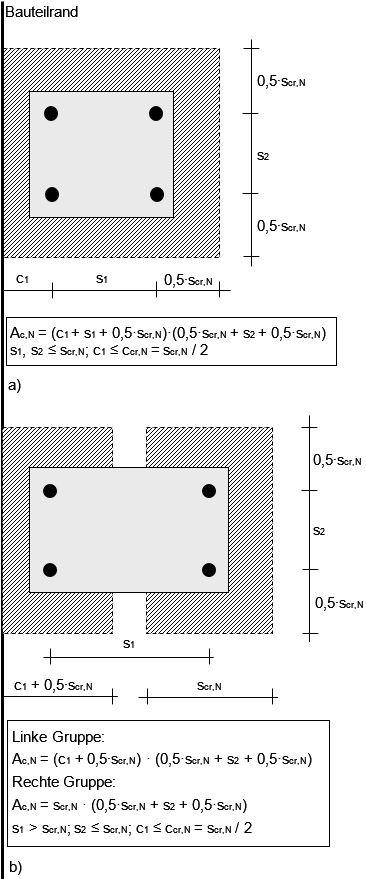

Steht einem Dübel auf der Bauteiloberseite die Fläche A°c,N zur Verfügung, dann erreicht er seine maximale Betontragfähigkeit. Ist das nicht der Fall, dann reduziert sich sein Widerstand im Verhältnis Ac,N / A°c,N wobei Ac,N die Fläche des idealisierten Ausbruchkörpers der Befestigung ist. Ein Beispiel für die Ermittlung dieser Fläche zeigt Bild 2a.

Bild 2:

Ermittlung der Fläche des idealisierten Ausbruchkörpers bei kegelförmigem Betonausbruch am Beispiel einer randnahen Vierergruppe (Mallée, R.: Anmerkungen zur Bemessung von Dübeln nach europäischen Regelungen. Verlag Ernst & Sohn, Beton- und Stahlbetonbau, 2014, Heft 10, S. 699 – 712)

a) Achsabstand s1, s2 ≤ scr,N

b) Achsabstand s1 > scr,N, s2 ≤ scr,N

Überschreitet der Achsabstand s1 in Bild 2a den charakteristischen Wert scr,N, dann überschneiden sich die Ausbruchkörper der linken und rechten Dübel nicht, die Dübel beeinflussen sich nicht gegenseitig und gehören deshalb nicht mehr zu derselben Gruppe. Die Befestigung besteht daher aus einer randnahen und einer randfernen Zweiergruppe (Bild 2b), die beide getrennt nachgewiesen werden.

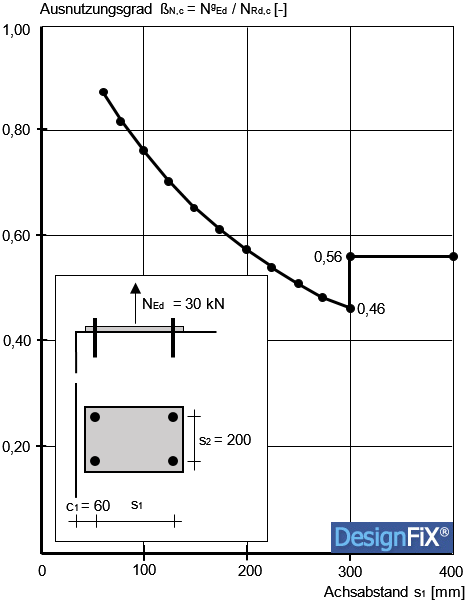

Der Übergang von der Vierergruppe (Bild 2a) auf zwei unabhängige Zweiergruppen (Bild 2b) führt bei randnahen Dübelgruppen zu einem Sprung im charakteristischen Widerstand. Bild 3 zeigt den Ausnutzungsgrad ßN,c = NgEd / NRd,c einer Gruppe mit vier Verbunddübeln M12 am Bauteilrand für die Versagensart ‚Kegelförmiger Betonausbruch‘. Dabei ist NgEd der Bemessungswert der Summe aller auf die Dübel der Gruppe einwirkenden Zuglasten und NRd,c = NRk,c / γMc der Bemessungswert des Widerstandes der Gruppe. Die Verankerungstiefe der Dübel beträgt hef = 100 mm und der Beton der Festigkeitsklasse C20/25 ist ungerissen. Die charakteristischen Abstände für Betonausbruch betragen scr,N = 3 ∙ hef = 300 mm bzw. ccr,N = 1,5 ∙ hef = 150 mm. Der Randabstand und der randparallele Achsabstand sind mit c1 = 60 mm bzw. s2 = 200 mm konstant, während der Achsabstand senkrecht zum Rand zwischen s1 = 60 mm und s1 = 400 mm variiert wird. Die zentrisch, im Schwerpunkt der vier Dübel wirkende Zuglast beträgt NEd = 30 kN.

Bild 3:

Ausnutzungsgrad einer randnahen Vierergruppe mit Verbunddübeln M12 für ‚Kegelförmigen Betonausbruch‘ in Abhängigkeit vom Achsabstand s1 (Mallée, R.: Anmerkungen zur Bemessung von Dübeln nach europäischen Regelungen. Verlag Ernst & Sohn, Beton- und Stahlbetonbau, 2014, Heft 10, S. 699 – 712)

Wie erwartet nimmt der Ausnutzungsgrad bis zu einem Achsabstand s1 = scr,N = 300 mm kontinuierlich ab, weil sich die Ausbruchkörper der linken und rechten Dübel immer weniger überschneiden. Das Minimum wird bei einem Achsabstand s1 = 300 mm erreicht. Bei diesem Achsabstand überschneiden sich die Ausbruchkörper der linken und rechten Dübel zwar nicht, berühren sich aber und werden daher definitionsgemäß als eine Gruppe betrachtet. Vergrößert man den Achsabstand s1 nur geringfügig, dann steigt der Ausnutzungsgrad sprunghaft um über 20 % auf an. Dieser Anstieg kann wie folgt erklärt werden.

Solange die vier Dübel der Befestigung zu einer Gruppe gehören (Bild 2a), versagen sie gemeinsam und bilden einen gemeinsamen Ausbruchkörper. Bei der Berechnung der Fläche Ac,N des idealisierten Ausbruchkörpers wird der Randeinfluss auf alle vier Dübel „verschmiert“, d. h., die beiden randfernen Dübel beeinflussen das Tragverhalten der beiden randnahen Dübel positiv. Liegen aber zwei unabhängige Zweiergruppen vor (Bild 2b), dann müssen beide Gruppen getrennt nachgewiesen werden. Wirkt die Zuglast wie im vorliegenden Beispiel zentrisch, dann ist die randnahe Zweiergruppe maßgebend und der Bauteilrand beeinflusst nur die Tragfähigkeit dieser Gruppe. Dadurch entfällt der positive Einfluss der beiden randfernen Dübel und der Ausnutzungsgrad der maßgebenden Gruppe steigt an.

Der beschriebene Sprung im Ausnutzungsgrad lässt sich theoretisch vermeiden, wenn die Befestigung auch bei großen Achsabständen als eine Gruppe betrachtet wird und bei der Bestimmung der Fläche Ac,N der Achsabstand rechnerisch auf den Wert scr,N begrenzt wird. In diesem Fall ergibt sich die Fläche des idealisierten Ausbruchkörpers nach Bild 2b aus der Summe der Flächen der randnahen und randfernen Dübel und beträgt:

Ac,N = (c1 + 0,5 ∙ scr,N + scr,N) ∙ (0,5 ∙ scr,N + s2 + 0,5 ∙ scr,N)

Dabei wird aber vorausgesetzt, dass die Dübel der Gruppe auch bei großem Achsabstand s1 immer zusammen versagen und einen gemeinsamen Ausbruchkörper bilden. Das trifft zu, solange der Achsabstand nicht größer als das ca. Drei- bis Vierfache der Verankerungstiefe ist. Bei größerem Achsabstand werden zunächst die beiden randnahen Dübel versagen. Anschließend ist keine Laststeigerung mehr möglich, weil die beiden randfernen Dübel das nach dem Bruch der randnahen Dübel auftretende Moment nicht aufnehmen können und ebenfalls versagen. Eine „Verschmierung“ des Randabstandes auf alle Dübel der Befestigung ist deshalb bei großem Achsabstand s1 nicht realistisch.

Eine denkbare Lösung wäre, das jetzige Bemessungsverfahren so zu modifizieren, dass nicht mehr der charakteristische Widerstand der Gruppe, sondern der Widerstand jedes einzelnen Dübels der Gruppe ermittelt und mit der auf diesen Dübel einwirkenden Last verglichen würde. Der Dübel mit dem höchsten rechnerischen Ausnutzungsgrad wäre dann für das Versagen der Gruppe maßgebend. Allerdings fehlt bisher ein entsprechender Ansatz für die Berücksichtigung der Lastexzentrizität. Der im derzeitigen Bemessungsverfahren verwendete Exzentrizitätsfaktor ψec,N gilt nämlich für die Gruppe und nicht für die einzelnen Dübel (Riemann, H.: Das erweiterte „κ-Verfahren“ für Befestigungsmittel, Bemessung am Beispiel von Kopfbolzenverankerungen. Betonwerk + Fertigteil-Technik, 1985, Heft 12, S. 808-815).

Bis zur vorgeschlagenen Modifizierung des Bemessungsverfahrens lassen sich die Sprünge in der Tragfähigkeit randnaher Dübelgruppen nicht vermeiden. Bis dahin ist aber zu wünschen, dass dieser Beitrag unseren Kunden bei Diskussionen mit Anwendern des Bemessungsprogramms DesignFiX hilft.

Inhalt der DesignFiX - Demoversion

Diese Demoversion ist primär für Ankerhersteller und Händler konzipiert und enthält das Produktsortiment einer virtuellen Firma mit der Bezeichnung Your Company. Die Demoversion enthält mechanische und chemische Anker, die nach ETAG 001, Anhang C, TR 029 und TR 045 bemessen werden. Weitere Informationen zum Thema: Installation und Systemvoraussetzungen.